Модернизируем завод с MACRO ERP

Модернизируем завод с MACRO ERP

"MACRO ERP" — самая гибкая система для организации работы на производстве. Оптимизируйте программу под особенности вашего продукта и процесса изготовления. Клиент — завод-производитель изделий из пластика. Начал свою работу еще в СССР, до сих пор продолжает выпускать качественную продукцию. В 2010-х годах стало очевидно, что нужна модернизация производства, более четкий контроль над персоналом, пересмотр системы управления ресурсами. С "MACRO ERP" модернизация прошла более, чем успешно. Сотрудники в целом позитивно восприняли новые условия работы, хотя это заставило работать их в более жестких рамках. Руководству удалось избавиться от слабых мест, простоев и переизбытка ресурсов.

- Центральный офис: Москва

- Отрасль: Производство пресс форм для пластиковых изделий

- Штат: 30 человек.

Бизнес-цели клиента на автоматизацию

-

Создание общей базы данных о деталях и изделиях, а так же возможность просматривать всю их техническую информацию

-

Создание операторам станков возможности просматривать информацию о плане движения детали

-

Контроль финансов, оплат, счетов и прочих взаиморасчетов с клиентов, и взаимное соблюдение сроков

-

Фиксирование рабочего времени каждого оператора станка, учет перехода деталит по сменам.

Технологии

Macro ERP

.NET Framework

Microsoft SQL Server

Выбор системы

- Понятный интерфейс

- Настройка каждого пункта

- Доступная цена

Решение

Оптимизация процессов с MACRO ERP соединила завод в единый организм. Все процессы, работники, станки, изделия, материалы и время — под контролем. Время, затраченное на работу в системе с лихвой восполняется четкостью и слаженностью работы.

Наличие модуля склад позволяет точно узнавать, кто сколько и когда использовал материалов и инструментов. Когда запасы подходят к концу, система сообщает об этом. Директор завода знает, какие работники самые продуктивные и именно они получают премии.

Как система встраивается в производство

Все производство изделия разбито на этапы. При завершении работы на одном этапе, изделие переходит на следующий. Для данного завода понадобилось всего 6 этапов.

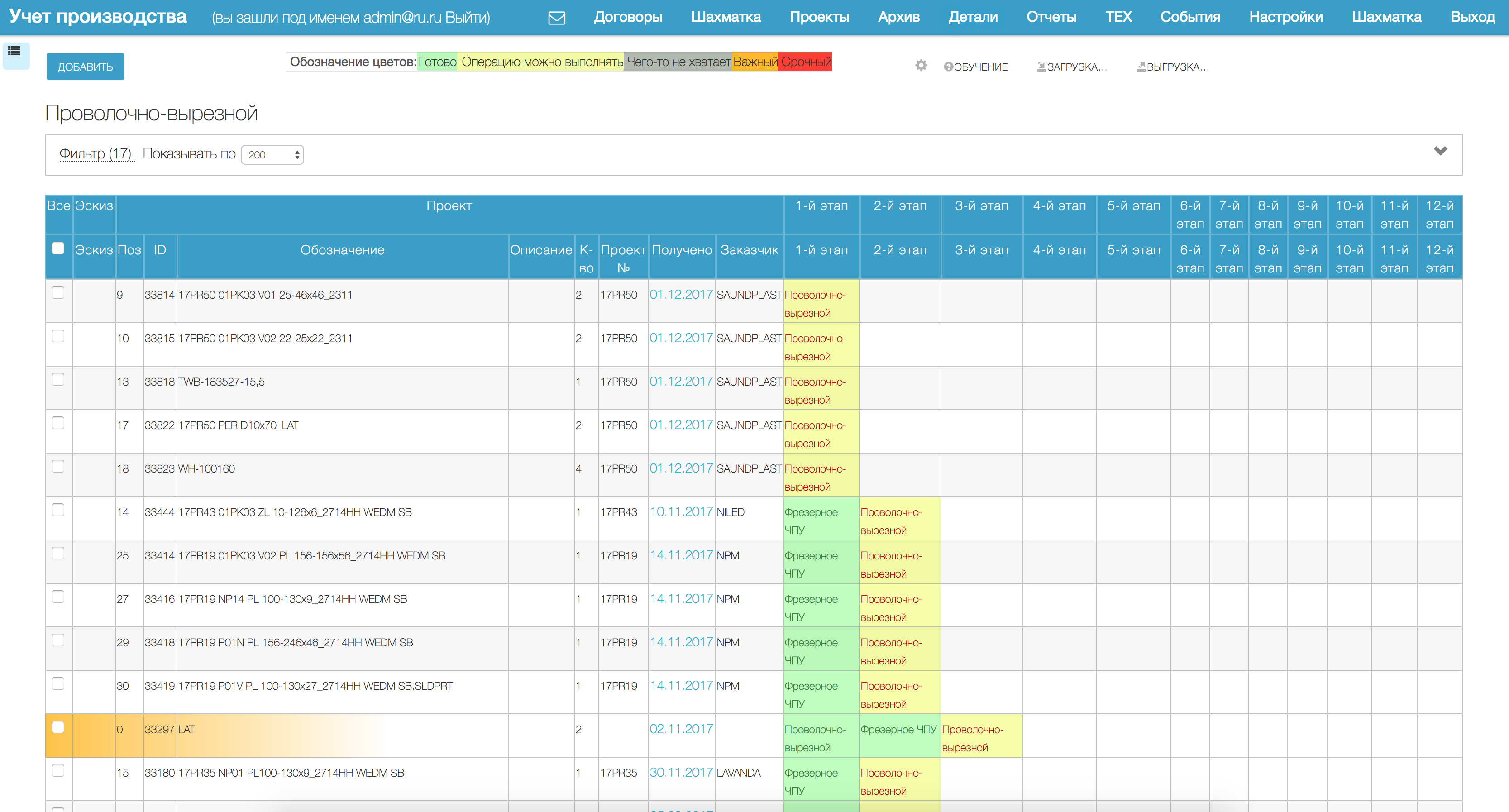

Обзор всех изделий на производстве, этап и статус каждого.

Одним взглядом начальник цеха охватывает все детали на производстве. Он видит, где простой, какие детали нужно исполнить быстрее, а какие можно убрать на 2 план. С помощью фильтра можно увидеть только заказы одного заказчика или одного проекта. Предусмотрена цветовая индикация. Желтым обозначаются важные детали, красным — срочные. Работник никогда не пропустит случайно срочный проект.

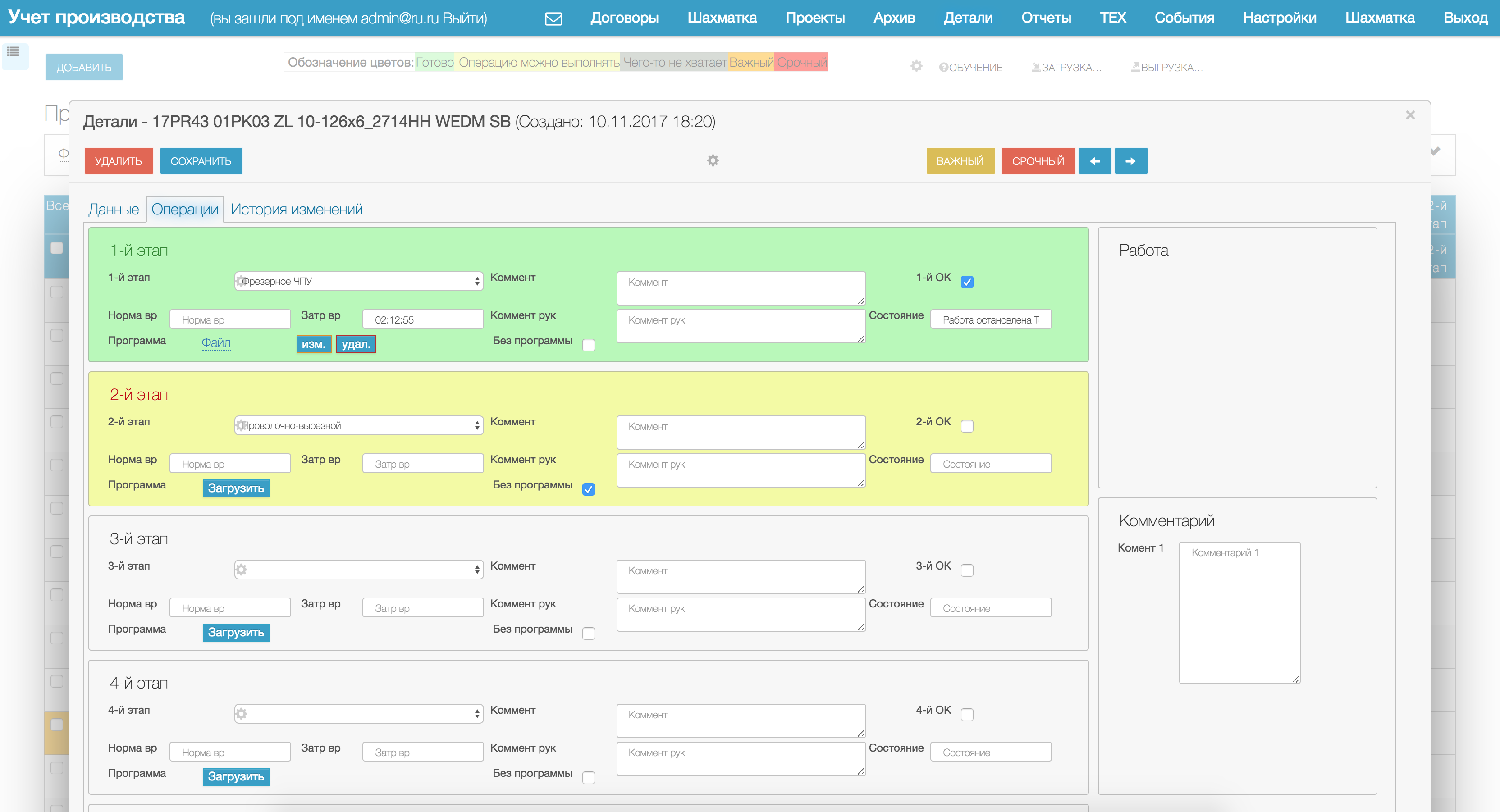

Обзор 2 этапа.

Начальник цеха, отвечающего за 2 этап работает с этим меню и видит сколько деталей в зоне его ответственности. Когда работа над деталью завершена, он должен отметить это галочкой и тогда деталь уйдет на следующий этап.

Меню добавления Детали (изделия)

Сначала указываем основные данные для детали: название, проект, подгружаем эскиз.

Следующий шаг — работник начинает изготовление детали

Это следующий пункт после внесения первичных данных. Здесь выставляются этапы производства.

- Выбираем этап производства.

- Начинается отсчет времени работы на этапе.

- Руководитель добавляет комментарий к работе.

- Ставим галочку, когда этап завершен.

Цветовое разграничение этапов

Меню добавления пользователей- администраторов каждого этапа с разграничением прав доступа.

Технологии и дополнительные возможности

Для дополнительного обеспечения безопасности целостности данных можно настроить резервное копирование по расписанию, а так же непрерывное резервирование всех изменений данных. Система может быть установлена на сервере внутри организации, а также на облачном сервисе для обеспечения надежности. Возможность подключения уведомлений на телефон или планшет. Каждый сотрудник имеет ограниченный доступ к разрешенной ему информации. Например, администратор не имеет доступа к финансовым отчетам или имеет доступ к просмотру зарплат сотрудников, но не может изменять процентную ставку.

История изменений

История изменений позволяет вам отслеживать все действия сотрудников. Легко будет определить кто и когда совершил ошибку при работе с системой. Ни один этап или название не могут быть изменены бесследно, программа будет бесконечно хранить информацию о любых действиях сотрудников, так что сложные моменты можно будет выяснить спустя месяцы и даже годы.

Эффект

Повысилась эффективность производственного цикла. Сократились сроки выполнения изделий

Скорость

Значительно повысилась скорость исполнения проекта за счет заблаговременного планирования загруженности станков

Информативность

Оператор полностью видит всю информацию о детали: ее путь в цеху, спецификации, схемы, инструкции

Точность

Благодаря системе информирования о контрольных сроков, все получается успеть вовремя

Мотивация

Точный расчет трудочасов значительно повысил ответственность и мотивацию всего персонала